2015-03-30 Mon

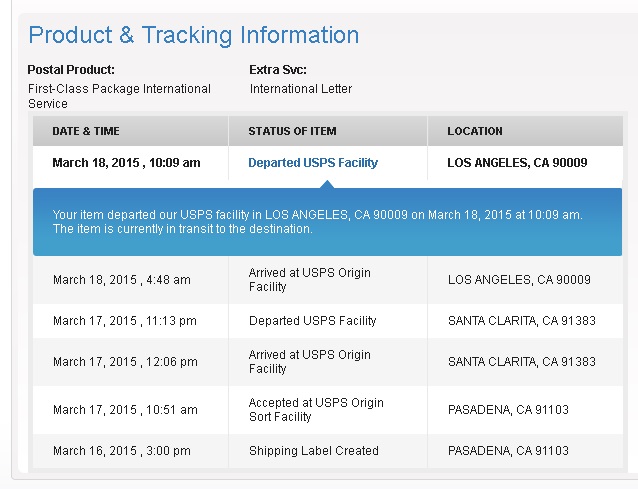

海外通販で、安心して使えたPAYPALですが、今まで使っていたクレジットカードが今月の31日で使えなくなるので、

変更の手続きをしました。

全部ネット上でできるのですが、登録のカードが実際に使え

るのかどうかの試し?があります。

登録のカードから200円が差し引かれます。クレジット会社の

請求書には、PP*○○○○CODEという購入店名が記入

されます。この、○○○○の4個の数字を、PAYPALにログイン

後、個人設定のクレジットカード編集の記入欄に記入する

とそのカードが使えるようになります。

今日、クレジット会社のオンラインの請求書をみたら、引き落と

しがされてました。早速ログイン後、記入をして、新しいカード

が使えるようになりました。

もちろん、この引き落とされた200円は、すぐに、

戻されます。

2015-03-28 Sat

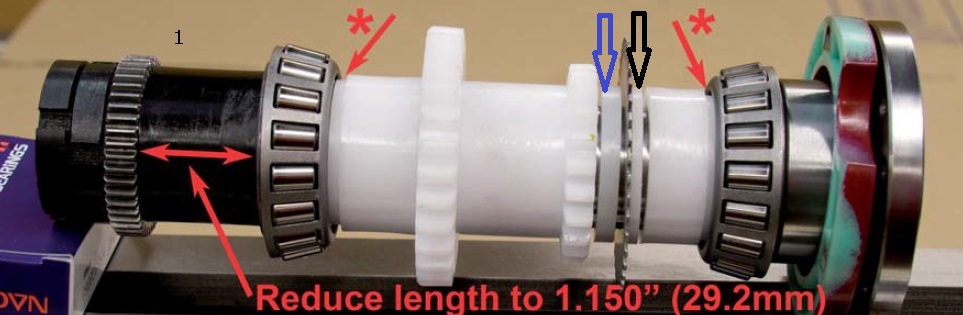

昨年アンギュラーベアリングに交換して使ってた旋盤C3互換機のベアリングがまた、だめになりました。調整の仕方がきつ

過ぎたようです。

今回は、テーパーベアリング(30206)に交換します。

交換するにあたって、ベアリングの厚みがトータル1.25mm

ほど厚くなります。2個使いますので、約2.5mm程度、両脇

に広がります。それで、一番外側の黒のスペーサーを3mm

程短くする必要があります。

また、テーパーベアリングのインーナーレースの形状に合わせる

のに、ベアリングの内側のスペーサーの肩を落とす必要があります。

この二つは新しい部品を購入して、旋盤を分解する前に加工しました。

それから、インナーレースが1.25mm外側にオフセットしてあるので、

(写真赤の部分)両方で2.5mm程度隙間ができますのでこれを埋め

る必要があります。

私は、2mmのPOM板をCNCで切り抜き、スペーサーをつくり

ました。

肩を落としだオリジナルのスペーサーとギア-の間に入れます。

これらの加工した部品を使い組み立てました。

心配だったのは、エンコーダーがセンサーと干渉しないかでしたが、

仮組では、事前につけておいたエンコーダーの位置とそれほど

変わらなかったので、新たにスペーサーを入れず組みました。

センサーをつけてみるとぎりぎりのクリアランスだったので、

取り付け穴を長穴に加工して逃げようと思いましたが、センサー

をよく見ると、調整用に、長穴になってました。

目一杯調整して、だいたい、センサーの中央にエンコーダーが

がきました。

あるメーカーの取説には、

黒矢印のスペーサーを2.8mmで作って、さらに、青矢印の

スペーサーはオリジナル4mmから4.8mmに変えるように

ありました。これは、実際の寸法とちょっと違うような気がしまし

た。

正確には、黒矢印スペーサーは、1.25mmにして、青矢印の

スペーサーはオリジナルの4mmのままにして、ギアの側に、

1.25mmのスペーサーを入れるのが本当でしょうね。

私は、省略で、2mmのスペーサーをギヤの方にいれて、

センサーの位置を調整しました。

今回はスピンドルも新しいスピンドルに交換してみましたが、

精度は、以前の物の方が部分的にいいです。特に、新しい

スピンドルは、フランジの部分で、15/100程のずれがあ

ります。

MT3のテーパーの部分と内側の出っ張り?の部分では、

ぶれが、1/100~2/100程度ですから、このぶれは、

スピンドルの精度のようですね。フランジ部分については、

あとで、削ろうかなと思います。

諸先輩の記事では、テーパーベアリングに交換することで、

精度もよくなったとの記事を見かけます。

私の旋盤で、多少精度がよくなったものの、それほど出なか

ったのは、ハウジングの精度が出てないのかもしれま

せん。

2015-03-19 Thu

フライスのバッククラッシュがひどくなってきたようです。切削にも影響があるようで、気になりはじめました。ロータリー

テーブルを使った時に、顕著に感じたのですが、フライスの

テーブルでも、感じるようになりました。きっと、ナットが

すり減ってきたのでしょうね。

木工の世界では、アップカットが常識で、

プライムカット(ダウンカット)をすると、トリマーやルーター

では、機械が暴れてしまって、コントロールが難しいです。

しかし、場合によっては、プライムカットの方が、切削面が

きれいになります。

フライスでは、機械のバッククラッシュが加わるので、私が

使ってルような非力な機械では、影響が大きいです。

木工のようにアップカットしたときのことを考えてみます。

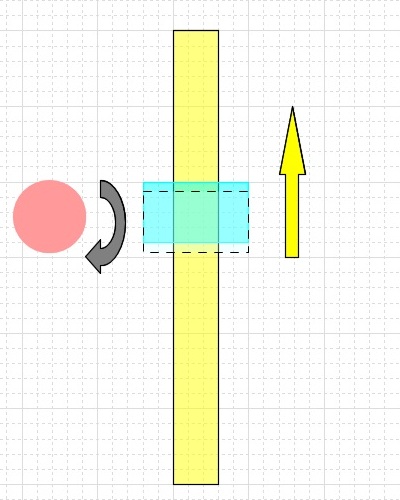

黄色矢印のように部材を送りだしますと、エンドミルが逆方向

に回ってますので、部材の送りを止めると、バッククラッシュ

の分だけ、点線の位置まで、ナットが引き戻されることに

なります。送りを再開すると、バックックラッシュを経由して

黄色矢印方向に部材が移動します。ここで、また、送りを

止めると、また、バッククラッシュの分だけ、引き戻されます。

つまり、バッククラッシュの分だけ、部材が往復運動をするこ

とになってしまいます。私のフライスは、この影響で、周期的

にカタ・カタと結構大きな音と振動がでます。

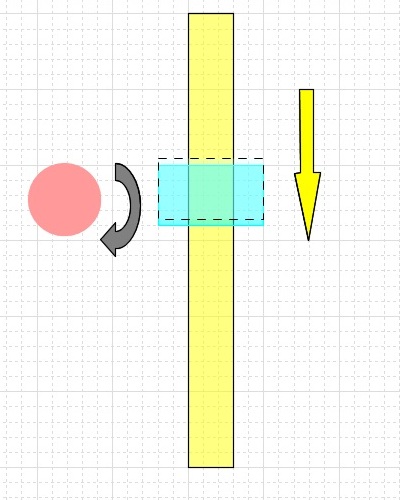

ダウンカットした時はどうでしょうか。

ミルの回転方向と黄色の送り方向が一致しています。言い

換えると、バッククラッシュを消すように、ナットに圧力を常に

加える状態になります。アップカット時のような往復運動

にはなりません。

たしか、予備に買っておいたナットがあったような気がするので、

Y軸だけ交換してみようと思います。この上のフライスだと、

スリ割りを入れてバッククラッシュを軽減してるんですが、

私のX2互換機では、厳しいでしょうねえ。

2015-03-18 Wed

旋盤のベアリング交換をするために、スペーサーを注文しました。

今内蔵されているスペーサーを加工してもよいのですが、

分解すると、旋盤が使えなくなります。

フライスで、ロータリーテーブル等で加工するようになるの

で、分解する前の旋盤を使って、加工するために、同じ部品

を注文しました。

今まで、間違いがなかったのですが、今回は、部品の取り

違えがあって、メールしたところ、すぐ送るとのことで、部品

待ちです。

スペーサーの加工は、スペーサーの肩を段違いに落とす

だけで、精度が要求されないので、ベアリングのいかれた、

旋盤でも可能です。

それと、ネットであさった資料では、4.8mmと2.8mmのスペーサー

もいるようです。部品の流用をする予定ですが、薄いスペサーは

切り出すようですね。

2015-03-15 Sun

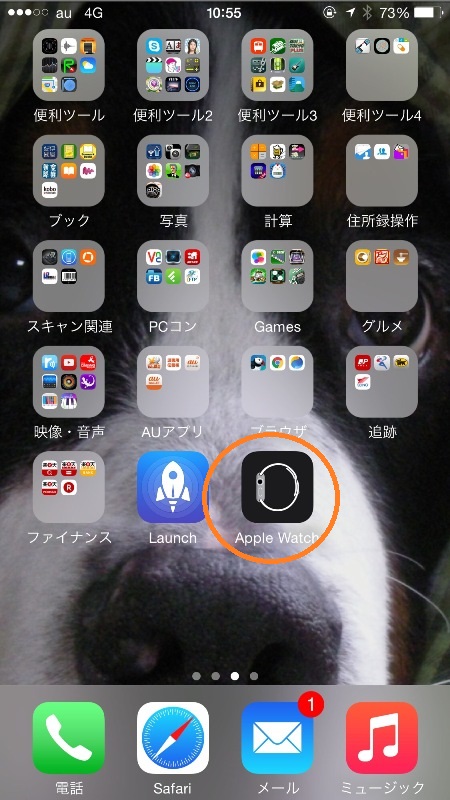

iphonを便利に使ってます。アプリを自動実行させたくて、調べてみました。

自動実行させるには、アプリの「URLスキーム」を知る必要

があります。

この「URLスキーム」はWINDOWSのショートカットキー

と同じような働きをして、「URLスキーム」で、アプリを自動

実行させることができます。

この、「URLスキーム」を調べるサイトも、アプリもあります。

自動実行させたいのが、「通信量チェッカー」というアプリで

調べてみると、このURLスキームは、

traficchecker:

でした。サファリのアドレスに、「traficchecker://」と打ち込む

と、見事、起動させることができました。

Lunch Center Proのアプリも購入して、設定をしました。

毎日23時に起動するように設定しました。先ほど、確認をしたら

起動されていたようです。

それから、「ULRスキーム」を調べる、Sevastian も購入しまし

た。

もうちょっと早ければ、無料か安い料金で購入できましたが、

需要があったのでしょうね。

どちらも有料になってました。

2015-03-11 Wed

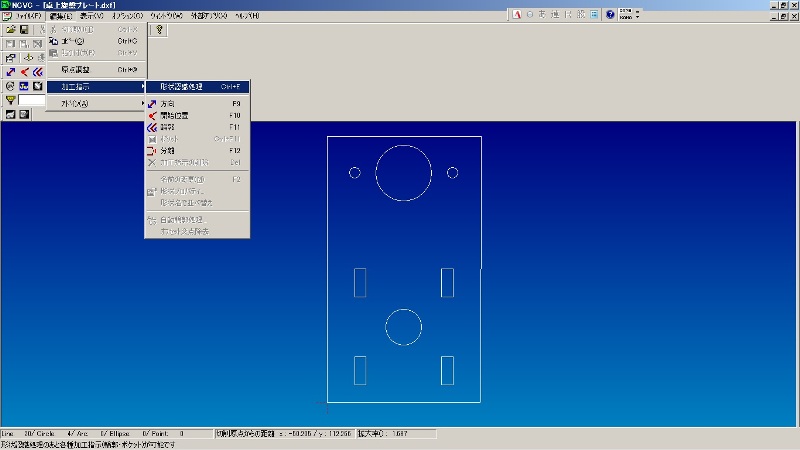

NCVCは優れものです。CNCを始めるにあたって、以前、形を切り抜くためのソフトJMM-TOOLを○○ジナルマインド

さんから購入しました。便利に使ってましたが、複雑な図形

だと、形状の認識がうまくされなかったので、使うのを止めて

ました。

NCVCの解説を読んでいたら、なんとJMM-TOOLと同じ機能

があるでは、ありませんか。改めて、NCVCは優れものです。

通常は、DFXファイルを作成するのに、エンドミルの直径を考慮

して作図します。

直径の半分だけ、外側にずらしたり、内側にずらしたしておか

ないと目的の大きさになりません。JMM-TOOLでは、これが

できるのですが、NCVCでは、機能の一部になってました。

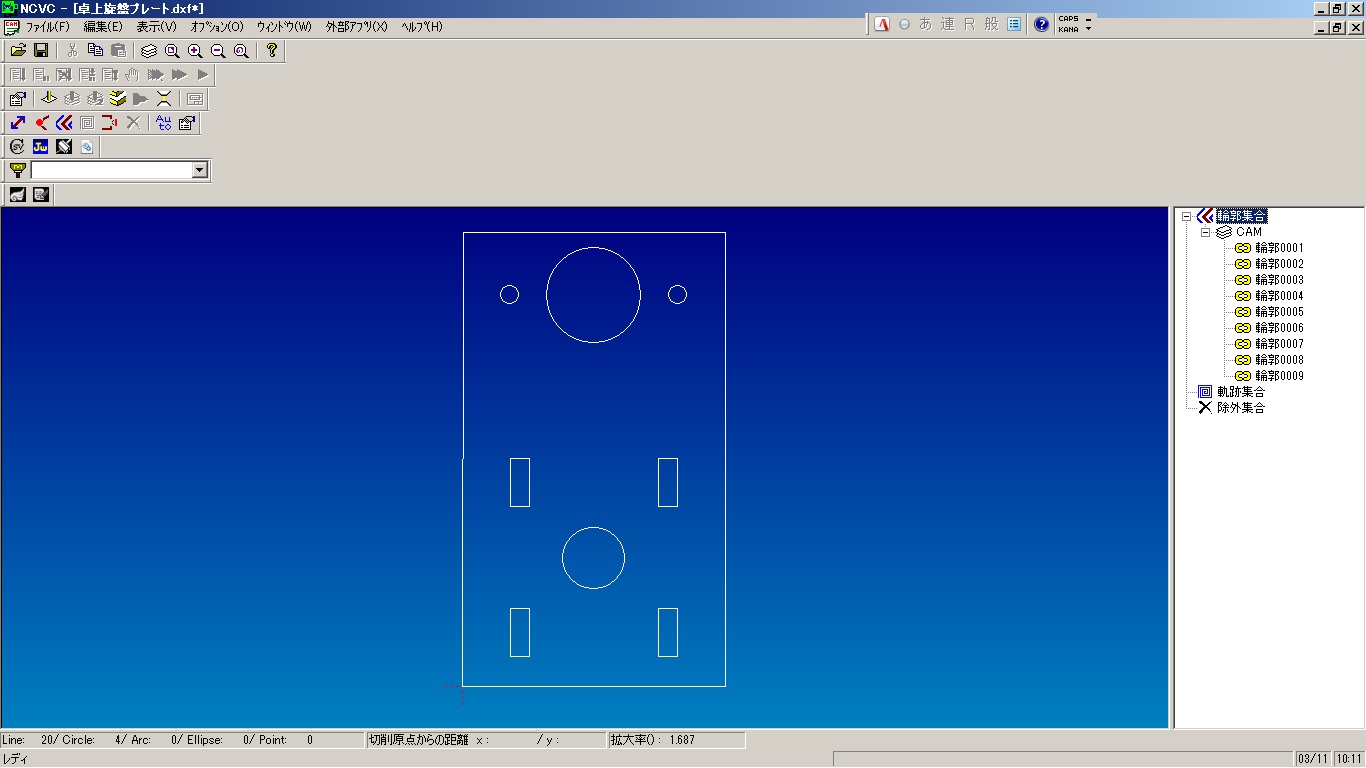

次のような手順になるようです。

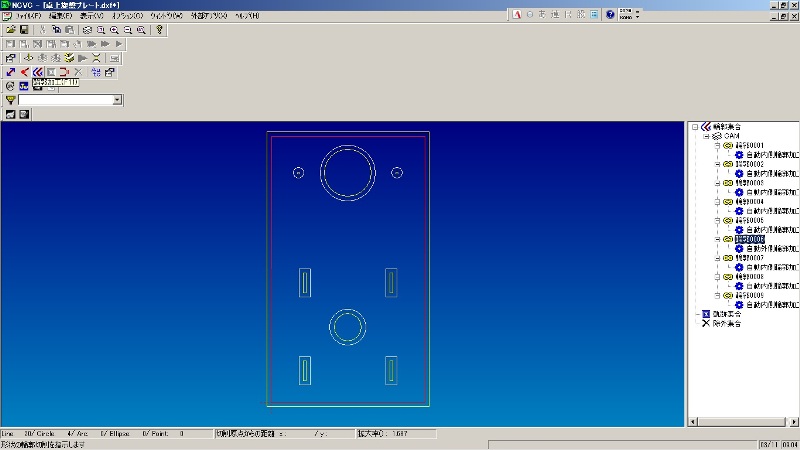

DFXファイルを読み込みます。

編集--加工指示--形状認識処理 をクリックします。

すると形状やら、加工やらの情報が読み込まれます。

必要に応じて加工内容を個別に編集する必要がありますが、

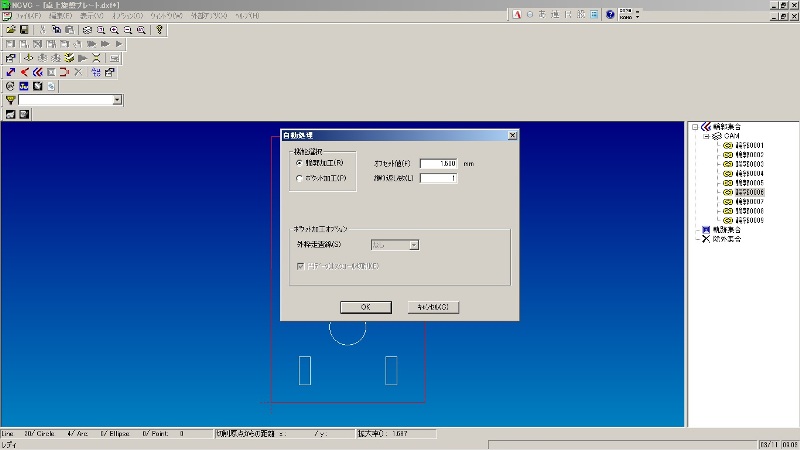

ここから、自動処理をクリックすると、

処理内容のウインドウが開きますので、エンドミルに応じた

オフセット値をセットします。OKをクリックすると、

加工パスが作成されます。

一番外側の切り抜きの部分では、オフセットの分

(エンドミル半径の半分)だけ外側に、円の切削加工等

では、オフセットの分だけ内側に作成されます。

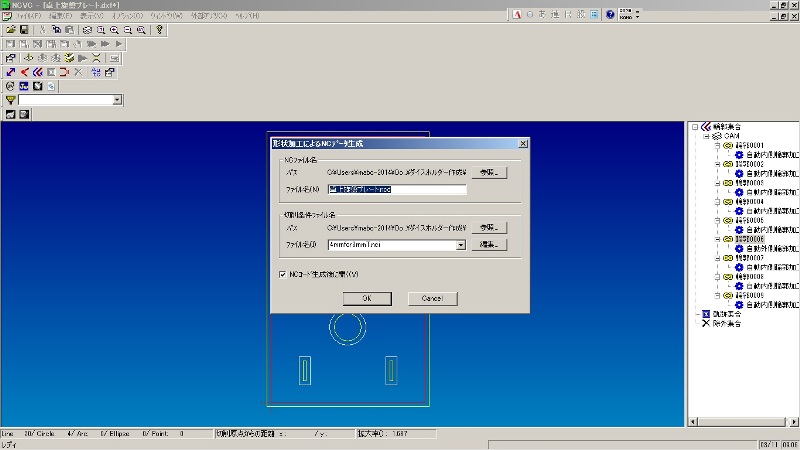

ここから、

NCデータの生成--形状加工生成--形状加工によるNCデータ作成

を選んで、必要に応じて、切削条件ファイルの編集をししてOKをクリック

すると、

NCデータが作成されます。

いままでJMM-TOOLを使わないで作成するときは、

DFXファイルの作成段階で、エンドミルの半径の分だけ、

外側や内側にずらした図形を作成してましたが、NCVCの

形状認識を使うと手間が省けます。

もっと、JW_CADにも、オフセットの線を引く機能がある

ようですが、使い方が今一歩です。

2015-03-09 Mon

部品の到着がまだなので、スラストベアリングが到着してから、ダイヤルの加工をします。

ロータリーテーブルを出したついでに、のびのびになっていた

旋盤のチャックのバックプレートを作成します。

しばらく前に、某オクで落札していたKITAGAWA(SC-3 85φ)

のチャックにつけます。

今ついている旋盤のチャックの精度がいまいちなので、使って

みようと思います。ただ、精度よくバックプレートが作れるか

ちょっと疑問です。

バックプレート用の部材をロータリーテーブルにセットします。

芯だしをしなくても、影響はないと思うのですが、一応

芯だしをやります。芯だしをしないと、外形を切削するため、

半径が小さくなります。スピンドルのBCDの位置決めには、

芯だしをしておくと、楽です。

四つ爪だと、それほど苦労しなくても、1/100程度までなら、

芯だしが可能です。もっとも、1/1000まで、計測できる

ダイヤルゲージがありませんので・・・・・。

そして、現物あわせで、スピンドルの凸形状に合うように、

凹を削ります。

このあと、スタッドボルトをつけて、旋盤のスピンドルに

セットして、チャック側の切削をします。

このバックプレートの部材は、LittleMachinShop.comからの

個人輸入です。一から作成するのは、ちょっとなので

ついでに購入したものです。

中心に穴が開いてないと、正確なけがきができるのですが。

後で、穴を埋めて、スタットボルト用のけがきをするようです

ね。本当は、けがきをしてから、切削ですが、いつも行き

当たりばったりです。

2015-03-07 Sat

過日、町工場で、旋盤を使っている番組がありました。ダイヤモンドチップを使っていて、一回切削すると、鏡面の

ようになりました。うらやましい限りです。

我が、卓上旋盤では、道具も技術もですが、鏡面には、

ほど遠いです。機械そのもに細かい振動もあるようで、

この振動がなくならないと、表面がきれいにはならない

でしょうね。

ということで、切削が終わった部材をせっせと、ダイヤモンド

砥石で、なめらかにしました。

まあ、表面はかなりなめらかになりましたが、このくらいの

表面に、切削だけでなると言うことないのですが、難しい

です。

この部品は、X軸のダイヤルの部分ですが、この後、フライスで、

スラストベアリングの座繰りと、仕上げをします。

以前、同じように、クロススライドの目盛りにスラストベアリング

を挿入していた先達がいるのを思い出しました。

この方は、目盛り部分の部品をドーナツ状に加工して、

送りネジより大きめのスラストベアリングを使って、目盛りも

回転させて0点を変更できるようにしてあります。

DROがあるので、0点が動かなくてもいいかなと思います。

内径12mmのスラストベアリングを使う予定です。

---追記---

送りネジをよく見たら、バネの入っている部分があります。

やはり、先達と同じ構造にしないと、スラストベアリング

が不安定になりそうです。一つ上の内径15mmを使う

ようですね。

TOP PAGE △