2015-03-09 Mon

部品の到着がまだなので、スラストベアリングが到着してから、ダイヤルの加工をします。

ロータリーテーブルを出したついでに、のびのびになっていた

旋盤のチャックのバックプレートを作成します。

しばらく前に、某オクで落札していたKITAGAWA(SC-3 85φ)

のチャックにつけます。

今ついている旋盤のチャックの精度がいまいちなので、使って

みようと思います。ただ、精度よくバックプレートが作れるか

ちょっと疑問です。

バックプレート用の部材をロータリーテーブルにセットします。

芯だしをしなくても、影響はないと思うのですが、一応

芯だしをやります。芯だしをしないと、外形を切削するため、

半径が小さくなります。スピンドルのBCDの位置決めには、

芯だしをしておくと、楽です。

四つ爪だと、それほど苦労しなくても、1/100程度までなら、

芯だしが可能です。もっとも、1/1000まで、計測できる

ダイヤルゲージがありませんので・・・・・。

そして、現物あわせで、スピンドルの凸形状に合うように、

凹を削ります。

このあと、スタッドボルトをつけて、旋盤のスピンドルに

セットして、チャック側の切削をします。

このバックプレートの部材は、LittleMachinShop.comからの

個人輸入です。一から作成するのは、ちょっとなので

ついでに購入したものです。

中心に穴が開いてないと、正確なけがきができるのですが。

後で、穴を埋めて、スタットボルト用のけがきをするようです

ね。本当は、けがきをしてから、切削ですが、いつも行き

当たりばったりです。

2015-03-07 Sat

過日、町工場で、旋盤を使っている番組がありました。ダイヤモンドチップを使っていて、一回切削すると、鏡面の

ようになりました。うらやましい限りです。

我が、卓上旋盤では、道具も技術もですが、鏡面には、

ほど遠いです。機械そのもに細かい振動もあるようで、

この振動がなくならないと、表面がきれいにはならない

でしょうね。

ということで、切削が終わった部材をせっせと、ダイヤモンド

砥石で、なめらかにしました。

まあ、表面はかなりなめらかになりましたが、このくらいの

表面に、切削だけでなると言うことないのですが、難しい

です。

この部品は、X軸のダイヤルの部分ですが、この後、フライスで、

スラストベアリングの座繰りと、仕上げをします。

以前、同じように、クロススライドの目盛りにスラストベアリング

を挿入していた先達がいるのを思い出しました。

この方は、目盛り部分の部品をドーナツ状に加工して、

送りネジより大きめのスラストベアリングを使って、目盛りも

回転させて0点を変更できるようにしてあります。

DROがあるので、0点が動かなくてもいいかなと思います。

内径12mmのスラストベアリングを使う予定です。

---追記---

送りネジをよく見たら、バネの入っている部分があります。

やはり、先達と同じ構造にしないと、スラストベアリング

が不安定になりそうです。一つ上の内径15mmを使う

ようですね。

2015-03-05 Thu

背面のプレートの加工が終わり、仮組です。多少の修正が必要でしたが、だいたい思った位置にセット

することができました。

後から、ステッピングモーターをつけてもいいように、3カ所

ネジを切っておきました。

どの程度の力で回すことができるのか、モンキースパナで

咥えて、バネばかりではかって見ました。

動き出すのに、15cmのところに加えた力は、約0.45kg

でした。これ、正式の単位で表すとどうなるでしょう。

また勉強です。

2015-03-02 Mon

旋盤のミニ改造です。旋盤の部品が届いたので、ミニ改造のための加工です。

部品でたのんだのは、X軸の送りネジです。改造に旋盤を

使うので、送りネジを外してしまうと、旋盤が使えないので、

部品を購入しました。

X軸のオーケー送りネジに穴を開けてネジを切る予定で

したが、寸法を間違えたので、穴にちょっときつめの部品を

圧入して、固定します。

強度が心配ですが、また、嫌気性の接着材で固定します。

曲がりもなくまっすぐに圧入できました。

この状態で、旋盤に加えて、圧入した部分を、目的の太さ

まで、削ります。こうやって、削れば、圧入の際に、多少芯が

がずれても、影響がなくなります。

もっとも、それほど高速回転をするわけでもないので、

大丈夫ですが。

このあとベアリング固定ようのネジきりと

Dカットをします。

2015-02-13 Fri

初めて購入して、あれこれ工作に使っているFL350Eですが、またしても、不具合です。

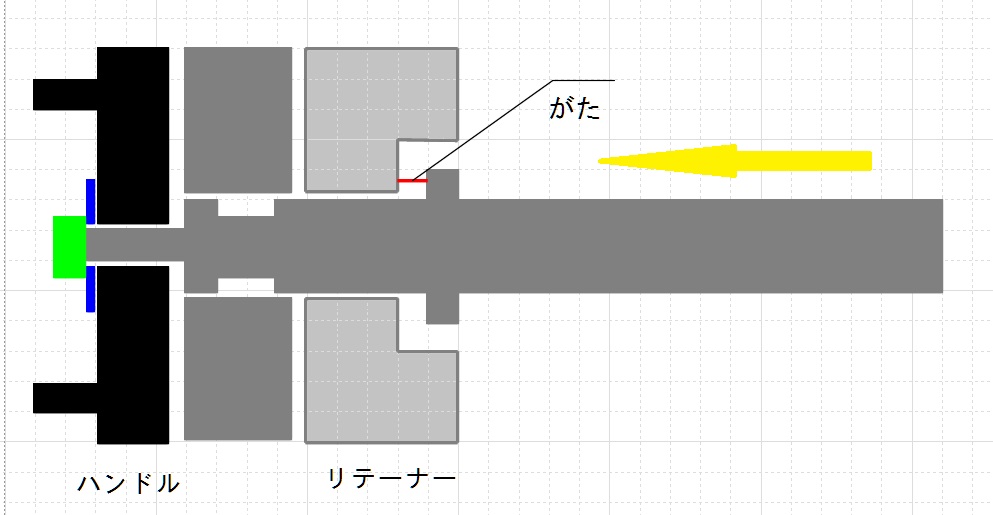

X軸のステージ(赤矢印)が、0.5~1.0mm程度、がくっと

手前に動くようになりました。

ここは、X2互換機フライスと同じで、リテーナーで、シャフトを

受けている構造で、強く締め付けると、ハンドルが回らな

くなります。

X2互換のフライスは、リテーナーを自作、スラストベアリング

を埋め込んで、いくらしめこんでも、スムーズに回るように、

改造しました。

旋盤は、どうしましょうか。スペースが狭く、リテーナーに

二つのスラストベアリングを埋め込むには、無理があります。

どうしましょうかねえ。構造を考えながら、考えましょう。

メタル軸受けのようで、赤線のガタがあります。

切削を始めると、黄色矢印の方向に押されて、狂いがでま

す。

ずっと使い続けると、リテーナーの受け部分が摩耗して、

ガタがでるんでしょうね。ハンドルのねじをいくらしめても、

このガタをとることは、できません。構造的な欠陥ですねえ。

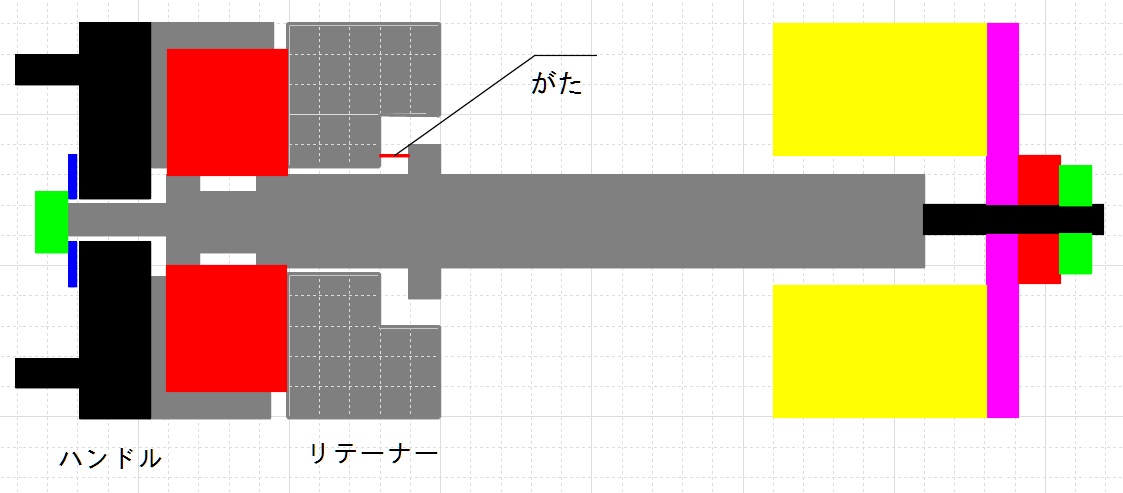

加工が少なくできそうなのは、前後に

スラストベアリング(赤部分)を入れて、後ろから、引っ張る

構造にすると大丈夫でしょうか。

こんな構造なら、できそうですね。早速必要な部分を採寸して、

部品の調達をします。

2014-08-01 Fri

過日作った,真鍮のヤトイ,といってもただの円盤ですが,端面の処理が済んでなかったので,端面処理をします。

YUSAさんのHPを参考

に,旋盤のプチ改造です。チャックの入り口を手持ちのヤスリを

エアーリュータ-につけて,段差をほんのちょっとつけました。

本当は,ダイヤモンドホイールできちんと段差をつけたかったのですが,

手持ちがなかったので,砥石にしました。結果,わずかしか

段差がつきませんでしたが,円盤をくわえることができ,

端面の加工ができました。

養生のタオル置いたまま端面を削ってしまいました。

チャックの段差はほんのすこしでしたが,安定

して削れました。段差がもうちょっとあると,セットもしやすく

なり,安定してくわえることができると思います。

TOP PAGE △