2016-05-03 Tue

知人の依頼品の切削をしました。アルミの1.2mmの板で

すが,あれこれやりましたが,ただ,止めただけでは,ビビリ

がひどくて,切削面がこれでもかというくらいあれました。

今日は,昨日,3mmのアルミの捨て板に嫌気性接着剤で

接着したものを切削してみました。

今日は,ことのほかうまくいきました。

1.2mmぐらいの板だと,何カ所か止めただけでは,捨て板

との間に隙間ができてしまい,そこで,共振を起こしてしまい,

うまくいかないような気がします。

そういえば,アルミでエンジンのガスケットの切削をした方の

HPを以前みたことがあります。その方も接着剤を使って固定

して,剥がすときは,暖めて剥がした,そんな記事でした。

いいことに,接着面の方は,バリもほとんどでませんでした。

上が今日の切削です。

今日切削したものを仮組みしてみましたが,まだ,多少手直し

が必要だったので,スケッチを変更して,また,パスを作成し

ました。

2016-05-03 Tue

非力な?私のCNCのような場合,切削を何度にも分けて行います。

私のsable2015で,アルミ等を切削するときは,切り込み深度

は,たいてい,0.1mm~0.2mm程度です。

こうすると,厚みのある部材だと,深度に応じた筋が残ってしま

います。

諸兄のHPでは,仕上げしろを残して切削して,仕上げて,この

筋をなくすことが取り上げられていました。

NCVC等で,仕上げしろを残すには,たぶん,仕上げしろ分を

大きくした図形を描く必要があると思います。(仕上げしろ分を

オフセットする機能があるかは,不明です。)

Fusion360のCAM機能では,仕上げしろを考慮したパスを

作成することが可能なようです。

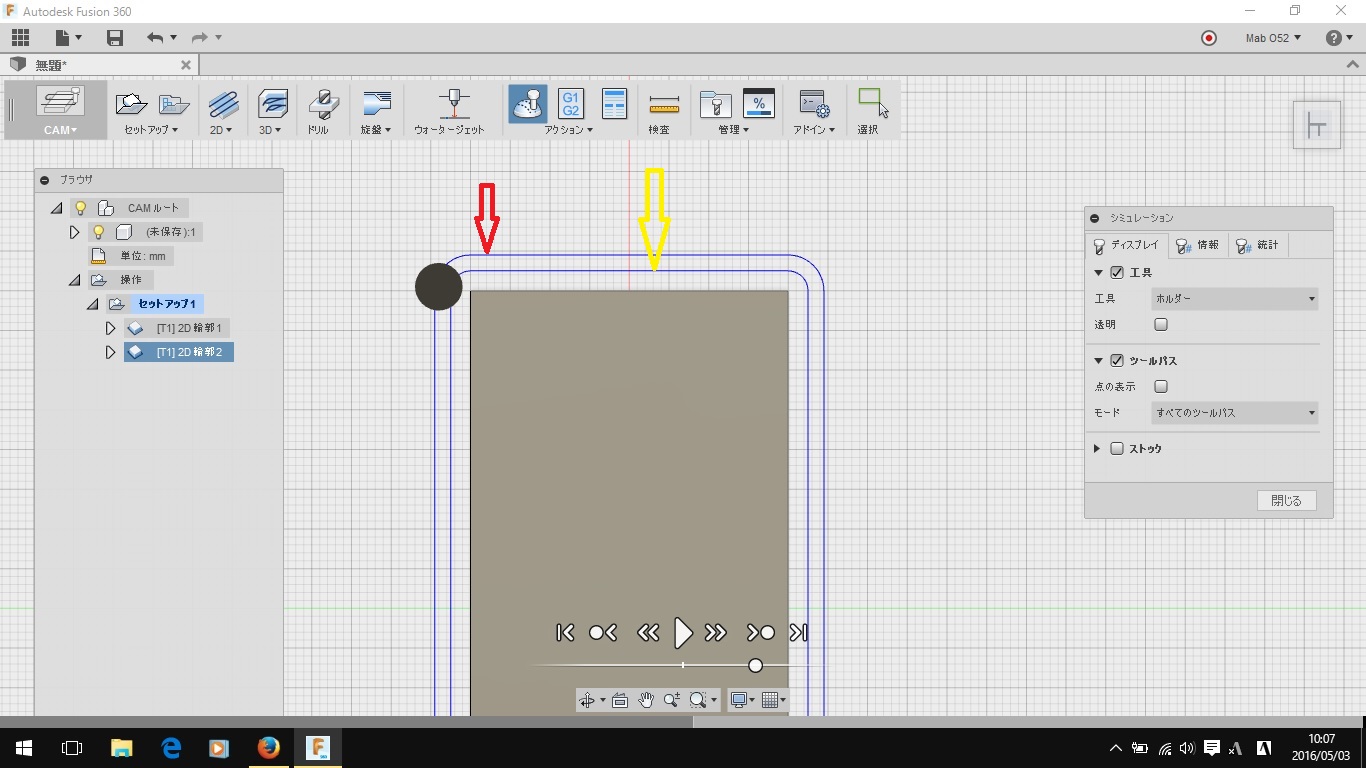

写真は,赤の矢印が仕上げしろを2mmに設定したパスで,

黄色矢印は,仕上げしろを0にしたパスです。

ただ,荒削り用の2D輪郭と仕上げ用の2D輪郭を作らないと

それぞれの切削深度で,仕上げが行われてしまうようで,

まとめて仕上げができるように設定できるかは,不明です。

うまく使うと,仕上げもきれいにできそうです。

TOP PAGE △