昨年アンギュラーベアリングに交換して使ってた旋盤C3互換

機のベアリングがまた、だめになりました。調整の仕方がきつ

過ぎたようです。

今回は、テーパーベアリング(30206)に交換します。

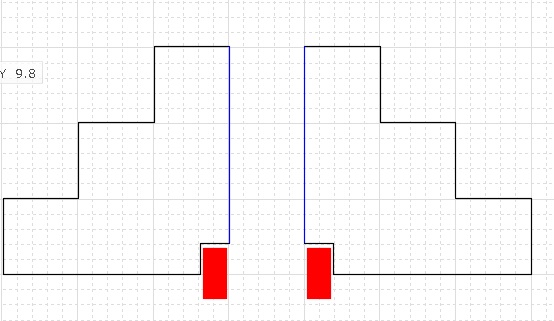

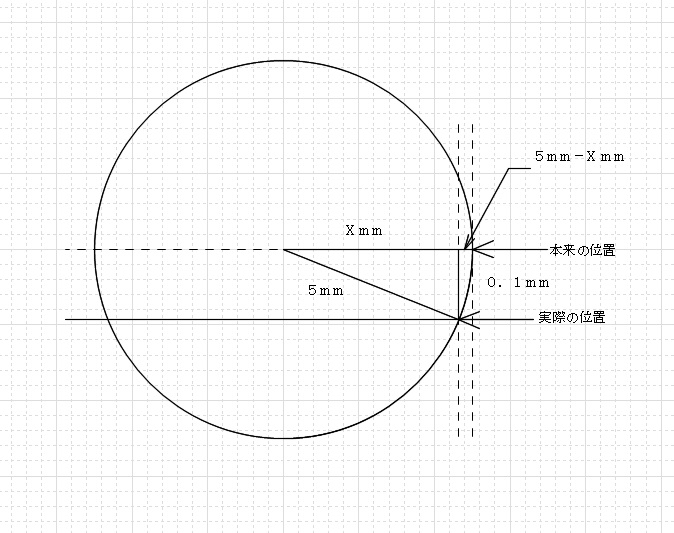

交換するにあたって、ベアリングの厚みがトータル1.25mm

ほど厚くなります。2個使いますので、約2.5mm程度、両脇

に広がります。それで、一番外側の黒のスペーサーを3mm

程短くする必要があります。

また、テーパーベアリングのインーナーレースの形状に合わせる

のに、ベアリングの内側のスペーサーの肩を落とす必要があります。

この二つは新しい部品を購入して、旋盤を分解する前に加工しました。

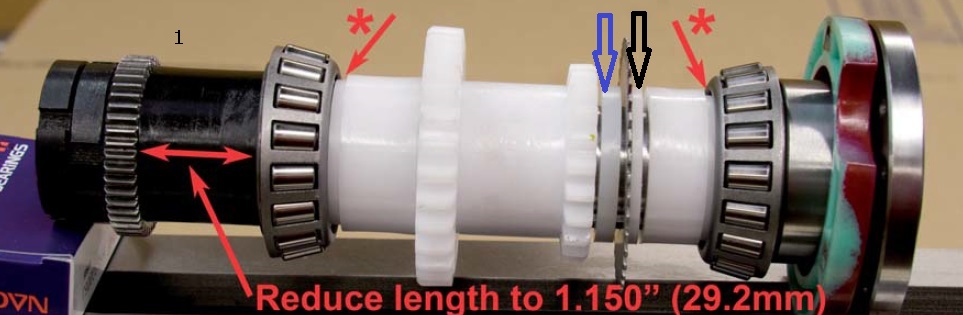

それから、インナーレースが1.25mm外側にオフセットしてあるので、

(写真赤の部分)両方で2.5mm程度隙間ができますのでこれを埋め

る必要があります。

私は、2mmのPOM板をCNCで切り抜き、スペーサーをつくり

ました。

肩を落としだオリジナルのスペーサーとギア-の間に入れます。

これらの加工した部品を使い組み立てました。

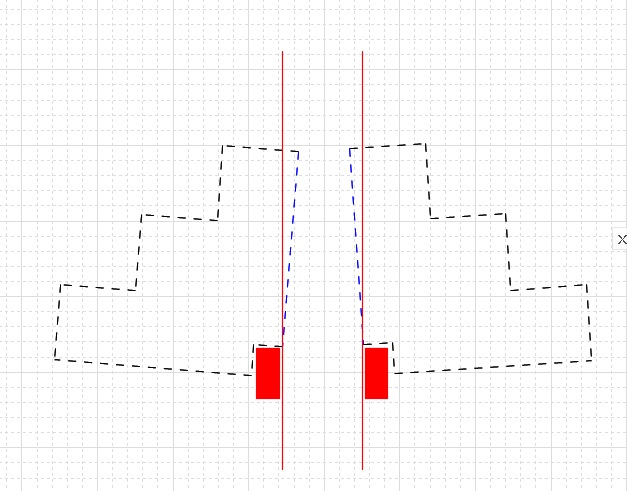

心配だったのは、エンコーダーがセンサーと干渉しないかでしたが、

仮組では、事前につけておいたエンコーダーの位置とそれほど

変わらなかったので、新たにスペーサーを入れず組みました。

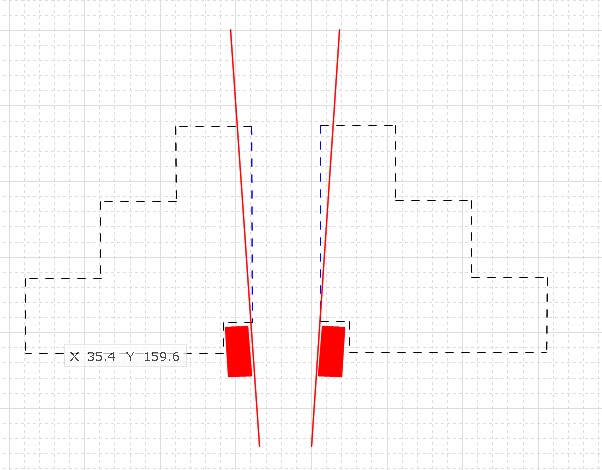

センサーをつけてみるとぎりぎりのクリアランスだったので、

取り付け穴を長穴に加工して逃げようと思いましたが、センサー

をよく見ると、調整用に、長穴になってました。

目一杯調整して、だいたい、センサーの中央にエンコーダーが

がきました。

あるメーカーの取説には、

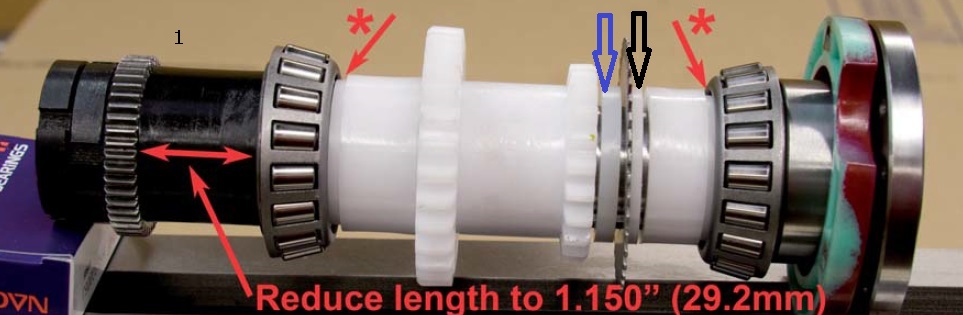

黒矢印のスペーサーを2.8mmで作って、さらに、青矢印の

スペーサーはオリジナル4mmから4.8mmに変えるように

ありました。これは、実際の寸法とちょっと違うような気がしまし

た。

正確には、黒矢印スペーサーは、1.25mmにして、青矢印の

スペーサーはオリジナルの4mmのままにして、ギアの側に、

1.25mmのスペーサーを入れるのが本当でしょうね。

私は、省略で、2mmのスペーサーをギヤの方にいれて、

センサーの位置を調整しました。

今回はスピンドルも新しいスピンドルに交換してみましたが、

精度は、以前の物の方が部分的にいいです。特に、新しい

スピンドルは、フランジの部分で、15/100程のずれがあ

ります。

MT3のテーパーの部分と内側の出っ張り?の部分では、

ぶれが、1/100~2/100程度ですから、このぶれは、

スピンドルの精度のようですね。フランジ部分については、

あとで、削ろうかなと思います。

諸先輩の記事では、テーパーベアリングに交換することで、

精度もよくなったとの記事を見かけます。

私の旋盤で、多少精度がよくなったものの、それほど出なか

ったのは、ハウジングの精度が出てないのかもしれま

せん。