部品の到着がまだなので、スラストベアリングが到着してから、

ダイヤルの加工をします。

ロータリーテーブルを出したついでに、のびのびになっていた

旋盤のチャックのバックプレートを作成します。

しばらく前に、某オクで落札していたKITAGAWA(SC-3 85φ)

のチャックにつけます。

今ついている旋盤のチャックの精度がいまいちなので、使って

みようと思います。ただ、精度よくバックプレートが作れるか

ちょっと疑問です。

バックプレート用の部材をロータリーテーブルにセットします。

芯だしをしなくても、影響はないと思うのですが、一応

芯だしをやります。芯だしをしないと、外形を切削するため、

半径が小さくなります。スピンドルのBCDの位置決めには、

芯だしをしておくと、楽です。

四つ爪だと、それほど苦労しなくても、1/100程度までなら、

芯だしが可能です。もっとも、1/1000まで、計測できる

ダイヤルゲージがありませんので・・・・・。

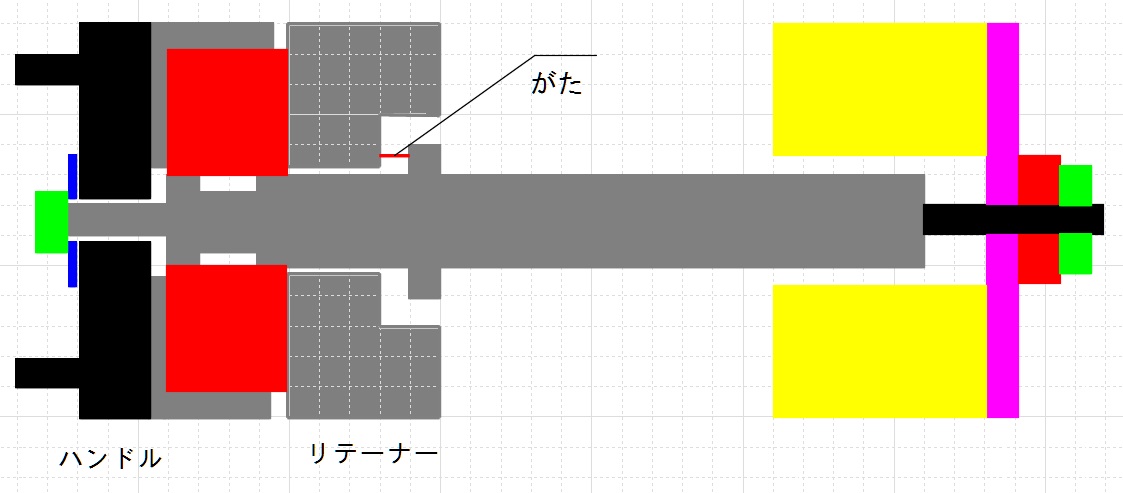

そして、現物あわせで、スピンドルの凸形状に合うように、

凹を削ります。

このあと、スタッドボルトをつけて、旋盤のスピンドルに

セットして、チャック側の切削をします。

このバックプレートの部材は、LittleMachinShop.comからの

個人輸入です。一から作成するのは、ちょっとなので

ついでに購入したものです。

中心に穴が開いてないと、正確なけがきができるのですが。

後で、穴を埋めて、スタットボルト用のけがきをするようです

ね。本当は、けがきをしてから、切削ですが、いつも行き

当たりばったりです。