フライスのバッククラッシュがひどくなってきたようです。

切削にも影響があるようで、気になりはじめました。ロータリー

テーブルを使った時に、顕著に感じたのですが、フライスの

テーブルでも、感じるようになりました。きっと、ナットが

すり減ってきたのでしょうね。

木工の世界では、アップカットが常識で、

プライムカット(ダウンカット)をすると、トリマーやルーター

では、機械が暴れてしまって、コントロールが難しいです。

しかし、場合によっては、プライムカットの方が、切削面が

きれいになります。

フライスでは、機械のバッククラッシュが加わるので、私が

使ってルような非力な機械では、影響が大きいです。

木工のようにアップカットしたときのことを考えてみます。

黄色矢印のように部材を送りだしますと、エンドミルが逆方向

に回ってますので、部材の送りを止めると、バッククラッシュ

の分だけ、点線の位置まで、ナットが引き戻されることに

なります。送りを再開すると、バックックラッシュを経由して

黄色矢印方向に部材が移動します。ここで、また、送りを

止めると、また、バッククラッシュの分だけ、引き戻されます。

つまり、バッククラッシュの分だけ、部材が往復運動をするこ

とになってしまいます。私のフライスは、この影響で、周期的

にカタ・カタと結構大きな音と振動がでます。

ダウンカットした時はどうでしょうか。

ミルの回転方向と黄色の送り方向が一致しています。言い

換えると、バッククラッシュを消すように、ナットに圧力を常に

加える状態になります。アップカット時のような往復運動

にはなりません。

たしか、予備に買っておいたナットがあったような気がするので、

Y軸だけ交換してみようと思います。この上のフライスだと、

スリ割りを入れてバッククラッシュを軽減してるんですが、

私のX2互換機では、厳しいでしょうねえ。

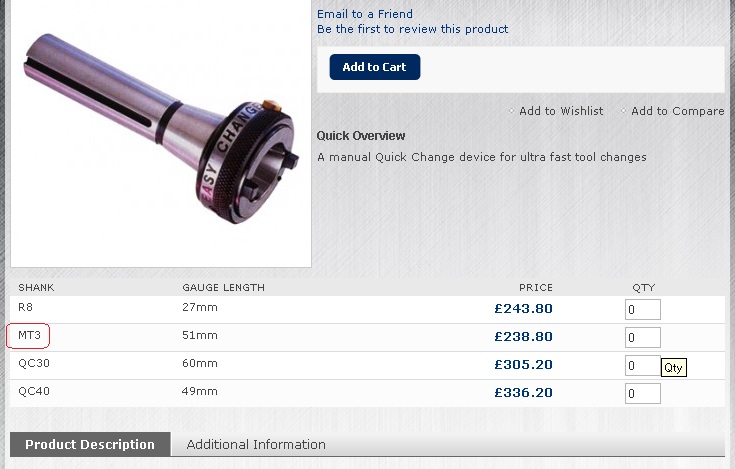

---R8 Easy Change Basic Holders---

以前、R8 Easy Change Basic Holders というツールが販

売されているサイトを見つけました。

R8というテーパーの規格で、日本では、一般的ではない

規格なので、使うには、主軸をR8のものに変える必要が

あるなと思ってました。

今日、いろいろみているとMT3の規格のものもあるようで、

安ければ即購入でした。

QC30、QC40という規格もあるようですが、これは、NTや

BTとまた違う規格なんでしょうかね。

---「原点カメラ」---

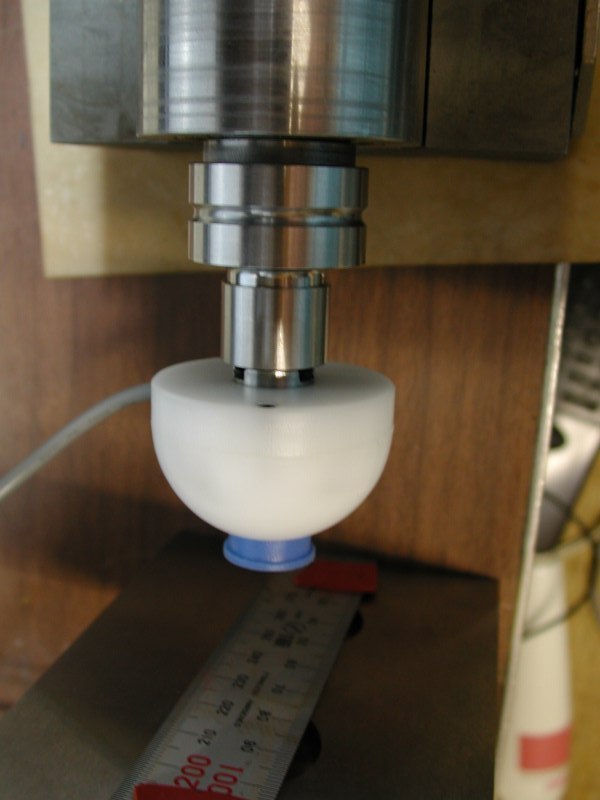

手持ちの材料(真鍮)で、原点カメラのホルダーを作りました。

作ったといいいっても、心中の太さを整え、中心に10mmφ

の穴を開けて、コードの取り出し口を付けた部品をを一つと

チャックに加えられるようにした蓋に当たる部品の二つです。

中心に10mmφの穴を開けるのと、チャックに咥える部分

の作業が面倒でした。特に中心にあけた穴は、原因はわかり

ませんが、多少偏心してしまい、蓋をねじ入れてみると、

多少の段差ができました。

USBカメラを入れてみるとおさまりはいいようです。

中心に開けたあなが、多少大きくなったようで、当初からの予定

ですが、何カ所かイモネジで固定する予定です。

フライスに咥えて、動かしてみました。

もうちょっと長さが短いとよかったのですが。

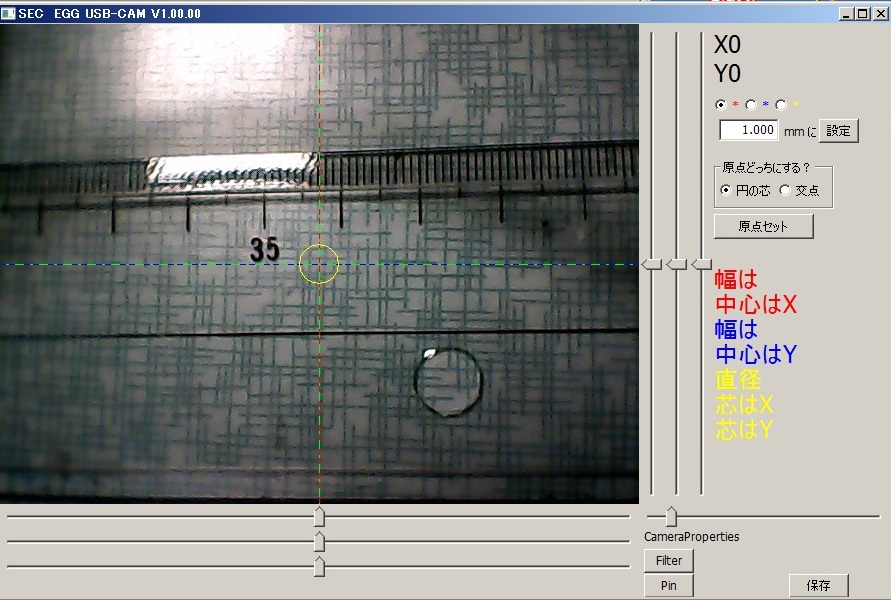

PCの画面もいいようです。

カメラの光学軸の補正の方法がいまいちなので、もう一度、

確認してみようと思います。

また道具が増えました。

--- 「原点カメラ」 ---

位置決めには,レーザーポインターを使ってるが,精度がいまいち

なので,精度のいい原点カメラが使えればと,いろいろあさって,

結構な値段の「原点カメラ」を通販で購入した。

これには,がっかりした。

このカメラは,どうみても,素人の作品としか思えないくらいのしなも

のなのに,29800円もした。光軸の調整中に,あっけ

なく調整用のネジが馬鹿になって,調整不能になってしまった。

修理について聞いてみると,有料とのこと。対応もまずく,店舗評価最低

のレベルかなと思う。諦めて,しまい込んである。大失敗でした。

その次に見つけたのが,エレメカホビーさんの

「マッハ、パイソン、Center Camで活用原点測量カメラ」。

残念ながら,品切れで指をくわえていたが,このカメラで使ってる

ソフトは,プログラムで光軸の補正をしているので,使えたらいいなあ

と以前もトライしたが,うまくいかなかった。

気を取り直して,再度インストールしてみると,なんと,3種類の

USBカメラで動いた。(XPでもWINDOWS7でも動いた。)

LEDライト付きのUSBカメラでも動いたので,ホルダーを簡単に作って,

フライスで使ってみようと思う。ちょっと,うれしい。

---やっと成功 エンコーダー作成---

---フライス盤回転計 エンコーダーの作成---

---フライス盤(X2互換) ボールねじ化(26)---

残りのTスロットの加工が終わりました。ロータリーテーブルに

セットしてみます。テーブルにロータリーテーブルを固定して,

過日完成したMT2のアーバーを加工したやといを真ん中に

刺します。

できあがった拡張テーブルをヤトイに差し込んでセットします。

おおざっぱですが,これで,だいたい芯が合うはずです。

さらに,今回目的のワーク(リテーナー)をセットします。

これも間に合わせに作った真鍮のヤトイ(ただの円盤)で固定。

MT2アーバーの中心の棒を抜きます。

これで,加工の準備ができました。

この状態で,ベアリング圧入のために穴を拡張します。

リテーナーの材料は,加工後しばらくそのままにしておいたら,

油がきれたのか,うっすらとさびてしまいました。

加工中,また,主軸が多少がたつくような気がしました。それと。

ロータリーテーブルのバッククラッシュがまた大きくなったようです。

両方ともまた,調整して,加工します。

---フライス盤(X2互換) ボールねじ化(25)---

Tスロットを掘るにあたって,端材で,様子見です。

今回のテーブルに使うのは,15Tのアルミですが,計算するのも,

頭悩まさなくていいです。

いよいよ本番です。

レーザーセンターファインダーで,けがき線をたよりに,平行を

ざっと合わせます。目視で合わせるには,便利です。

Tスロットカッターのシャンクと千鳥刃の間の部分が,

7mmφなので,8mmのエンドミルで,10mmほど掘り下げます。

その後,Tスロットカッターで溝を掘ります。DRO頼りに,千鳥刃の上部

が,アルミ表面から5mmの所にくるように調整します。

これまた切り子がすごいので,ねじ切りよろしく何回かもどして,

切り子を排出して最後まできります。

今日は,やっと2本だけほれました。また明日,残りをカットします。

切り子の排出がうまく行かないのか,溝の側面があれました。

性能には影響はないのですが,見た目がいまいちです。

---フライス盤(X2互換) ボールねじ化(24)---

リテーナー作成のヤトイの制作で,ロータリーデーブルの拡張

テーブルを作ります。

いつもの通り,青ニス,ケガキをします。

木工用のバンドソーで,おおざっぱな形を切り出します。

アルミだと,木工用のバンドソー・木工用の刃で,結構切れます。

正規の使い方ではないので,おすすめはできませんが。

ロータリーテーブル固定用の6mmの穴をあけて,ロータリー

テーブルにセットして,周りを削ります。すごい切り子がでました。

いきなりおおざっぱな形ができました。

固定に使った真鍮の円盤とずん切りボルトです。この,

真鍮の円盤は,この拡張テーブルで,ワークを固定するのに,

使います。

このまま穴をあけても良いのですが,今回は,十字にTスロットを

掘ります。しばらく前に某オクで購入したTスロットカッターの

出番です。アルミなので,それほど苦労しないでできるかなと

思います。