Mach3のスクリーンのボタンには、いろいろな機能が割

り振られています。

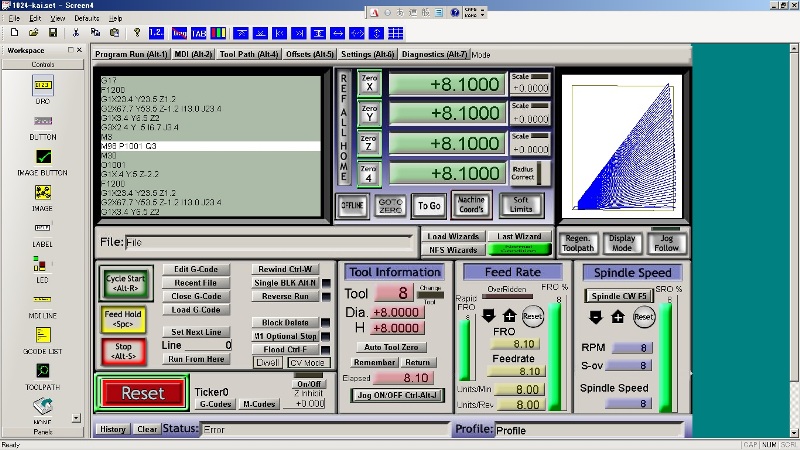

この中に、GOTO ZEROのボタンがあります。この

ボタンをクリックすると、「0」点にスピンドルが移動しますが

X→Y→Z軸の順に移動します。

Z軸がワークの中に位置していると、そのまま移動するため

エンドミルを折ったりの事故になります。

これをZ→X→Y軸の順に移動するように変更します。

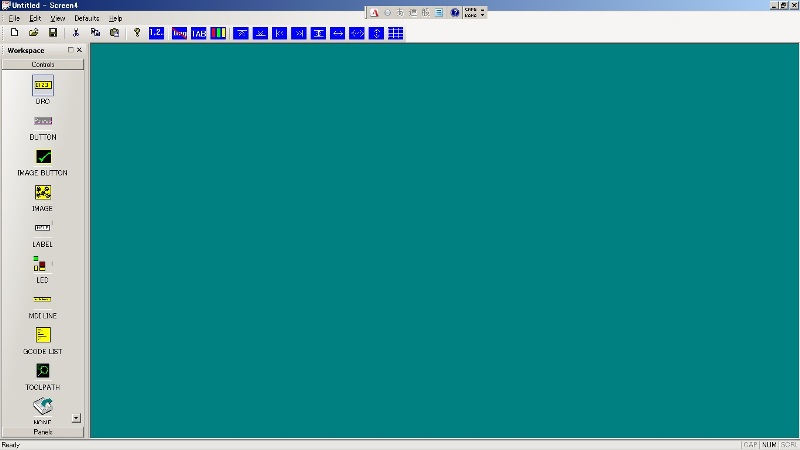

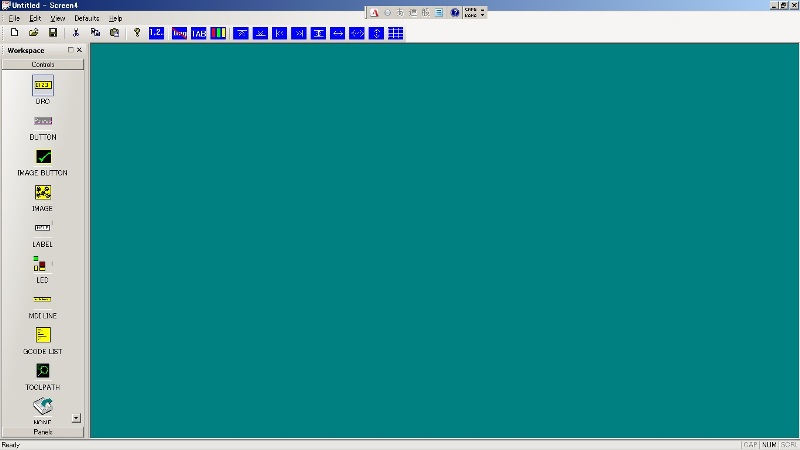

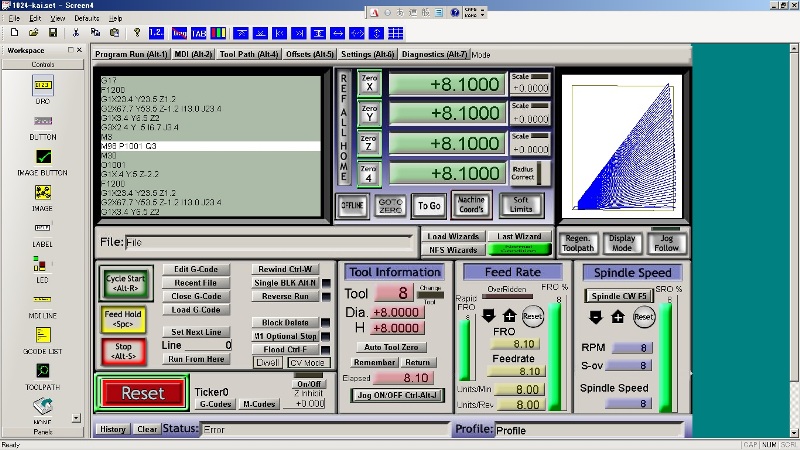

まず、Screen4をダウンロードします。

リンク先の中程にScree4がありますので、

ここにカーソルを合わせるとダウンロードできます。

Machのホルダーに解凍します。

Scree4ホールダーのScreen4.exeを立ち上げます。

念のたコピーをしておいた1024.setのファイルを

読み込み、下記の画面で編集します。

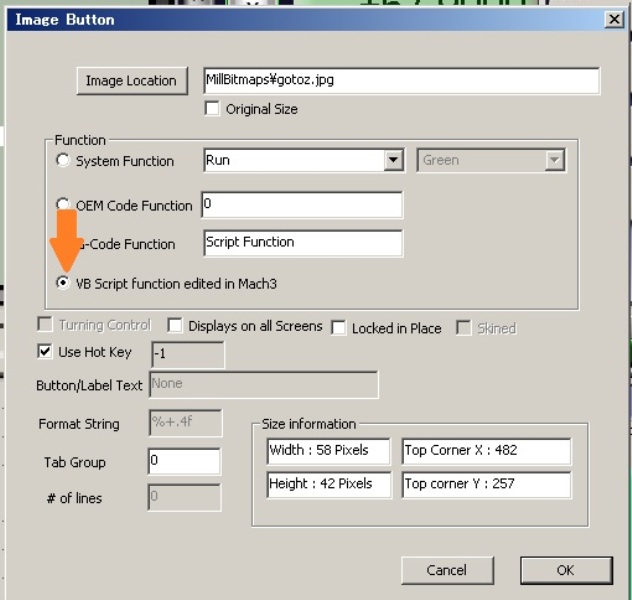

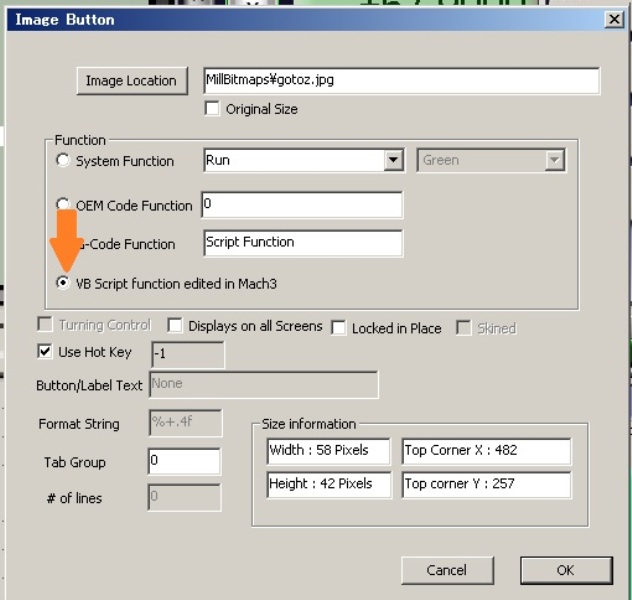

GOTO ZEROのボタンを左クリックすると次の画面が立

ち上がります。

一番下のラジオボタンの

VB Script function Editted in Mach3

にチェックを入れOKをおします。編集したものを保存して、

Scree4.exeを終了します。

「Save As」で、別名で保存しておいた方がいいと思います。

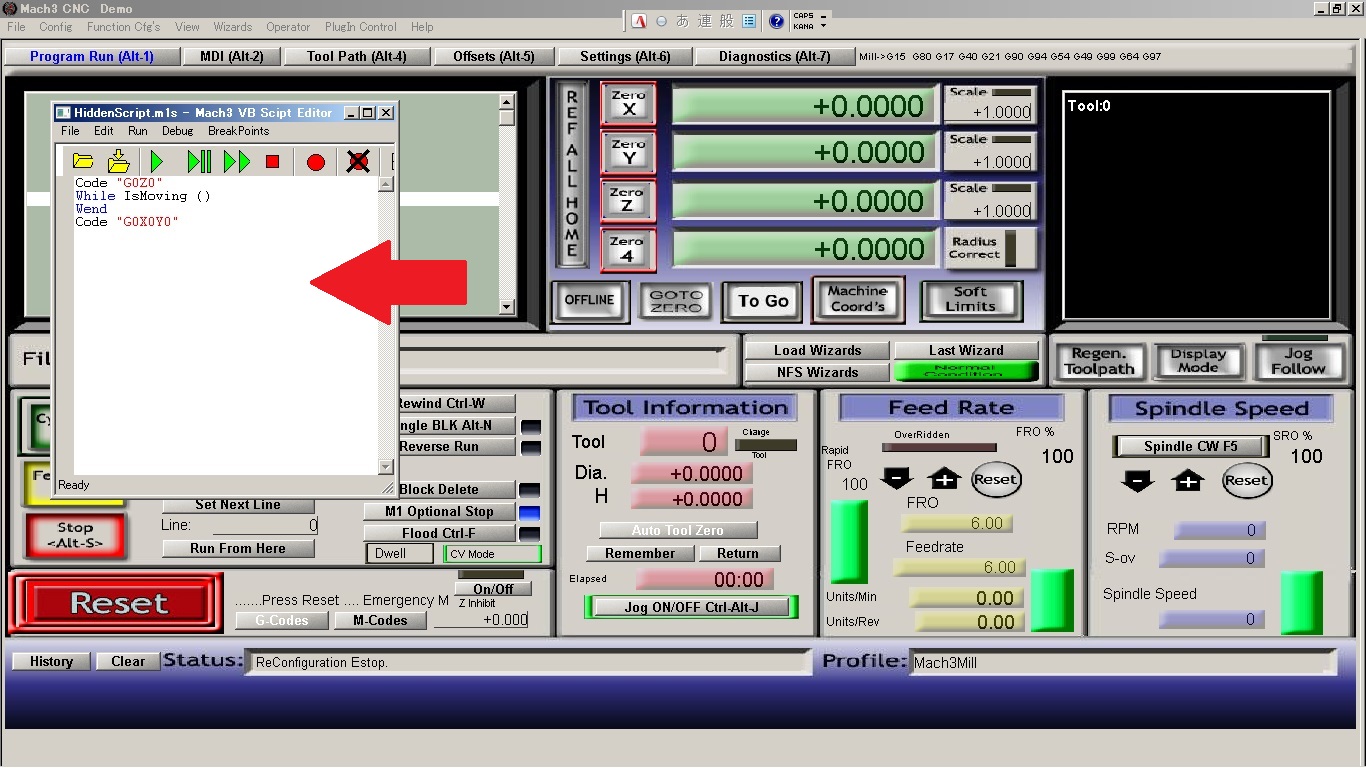

Scree4を終了して、Mach3を立ち上げます。

View→Load Screenで、先ほど編集したファイルを読み込み

ます。

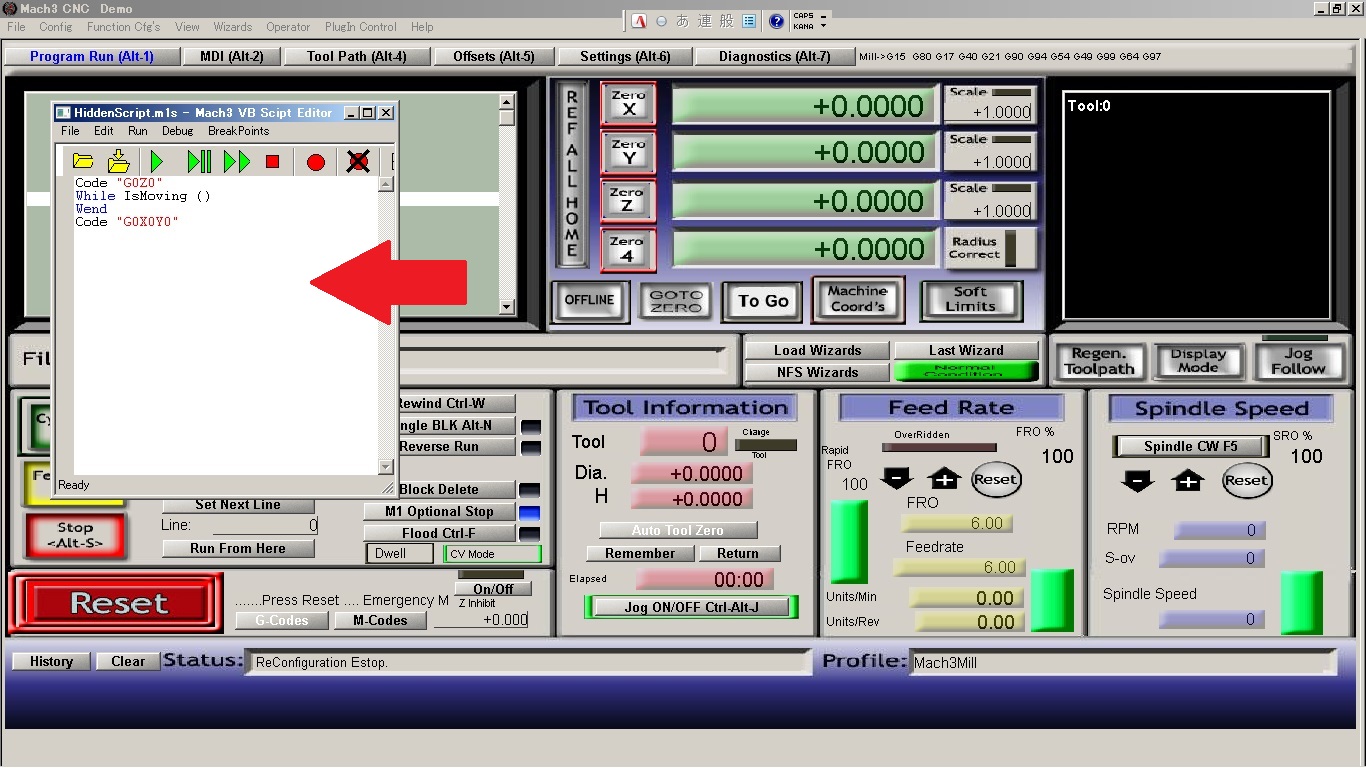

Operator→Edit Button Script

をおすと、Screen4で編集する前は、点滅していなかった

GOTO ZERのボタンが点滅するようになります、

ここをクリックすると、VBのエディターが開きますので、

ここに、

Code “G0Z0”

While IsMoving ()

Wend

Code “G0X0Y0”

をコピペして、保存します。これで、Goto Zero,で

Z軸が先に0点に移動するようになります。

スクリプトの先頭や文末に空白が入るとうまく動きません

ので、注意が必要です。

Screen4を使って編集すると、手動のjogが使えなくなる

とのHPの記載も見かけましたが、大丈夫なようです。

Scree4を使って編集すると、オリジナル画面のボタンの

機能をカスタマイズできるようになります。