○易から購入のAタイプの旋盤でしたが、チャックの爪も

ハズレだったことは以前に書きました。

ネットで調べると、唯一YUSAさんのHPに硬爪の調整の

方法が書いてありましたので、まねをしてやって見ました

が、ワークを斜めに咥えるようになってしまいました。

手がかりを求めて、HPを探しましたが、ユーチューブで、

研磨の様子を発見しただけで、後は、メーカーの生爪の

加工の記事があっただけのようでした。

斜めに咥えるようになったチャックを修正すべく、あれこれ

考えてみたいと思います。

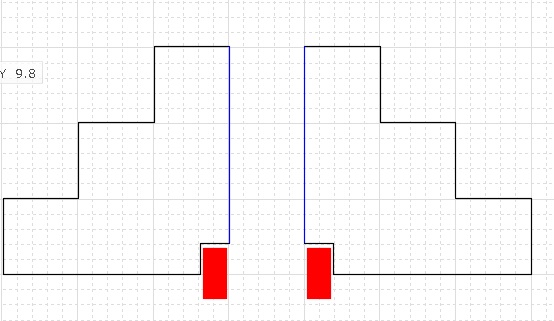

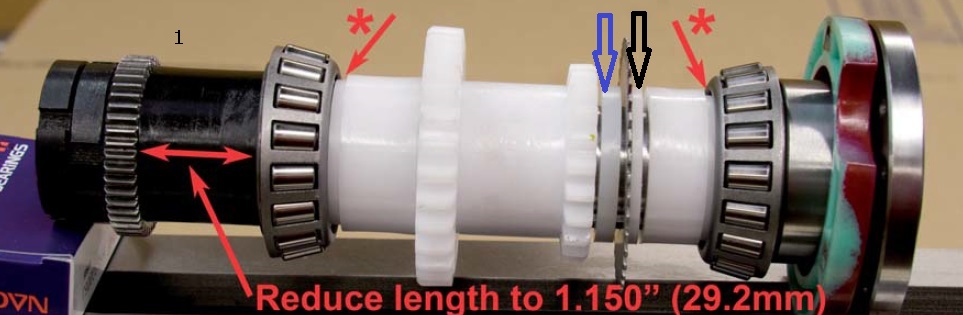

写真のように、爪の下部を削って、円筒形の駒を咥えて、

エアリューターで青線の部分を削りました。

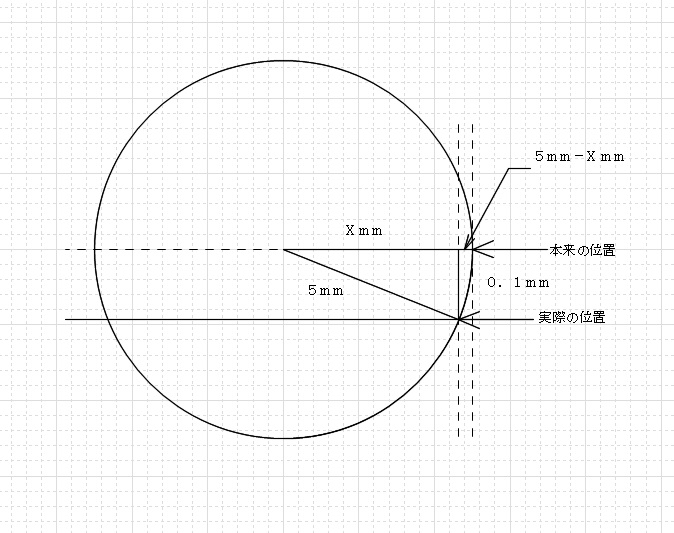

YUSAさんの場合と根本的にちがったのは、チャックの遊び(ガタ)

の多さのように思います。YUSAさんのは北川のチャックで、

私のは中華製です。

手持ちの北川のチャックの爪には、ほとんどガタがありませ

んが、中華製のは、かなりのガタがあります。多分、このガタ

のせいで、遊びの分だけ、

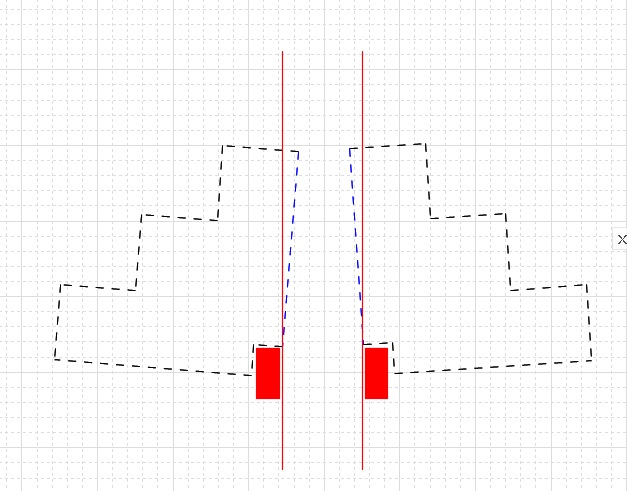

写真のように傾いてしまったんだと思います。そのため、

研磨した後は、

のように、先が開くかたちになったんだと思います。

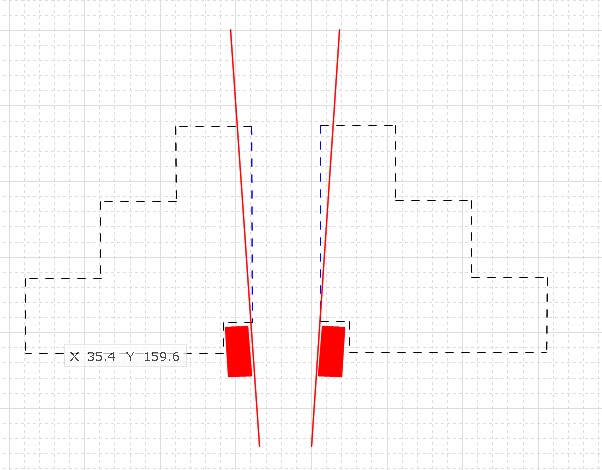

3本の爪のガタが同じでないため開き方に差ができて、

斜めに咥えるようになったんだと思います。

生爪の研磨の治具を販売しているメーカーの記述にも、

爪の下の方だけで咥えると、傾いてしまうというような

記述があったような気がします。

さて、どうしたもんか、あれこれ考えながら、やってみたい

と思います。