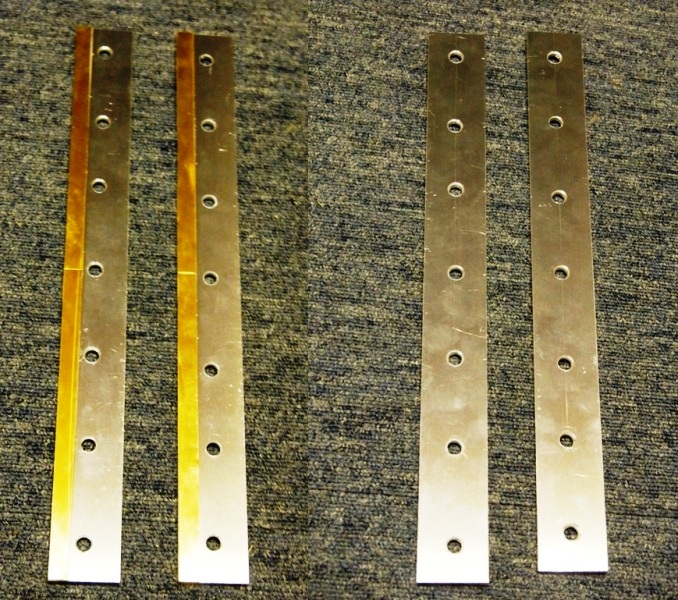

自作CNCの制作にあたって,どうしても必要なものがあっ

たので,日本の物にしようか迷いましたが,適当な多きさ

のものがなかったので,

LittleMachineShop.com

から久しぶりの海外通販で購入です。

単体では,送料がもったいないので,ソリッドコラムのフライ

スに必要な細かい部品も購入しました。

欲しかったのは,イケールとかアングルプレートと呼ばれている

ものですが,日本のものは,スリットが14mmと

広めなのとちょっと大きめなので,これを選びました,

14.95$と日本のものよりは安くて,ちょっと小ぶりですが,

作りは,いまいちかもしれません。

今回の買い物は,115.92$でそれプラス送料が,61.49$

でした。paypalでは,19800円ぐらいの請求でしたので,

約2万円の買い物です。今回は,7.9ポンドで約4kgと

それほど重くはなかったのですが,送料が約6千円。

まあ,こんなもんでしょうか。